Éclairage sur le fonctionnement de la colonne de distillation à reflux en Guadeloupe

La colonne de distillation à reflux est la technique la plus utilisée pour produire les rhums traditionnels en Guadeloupe. Dominique Honoré, expert dans la fabrication d’unités de production de rhum, nous en dit plus sur le principe de fonctionnement d’une colonne de distillation telle qu’on la trouve en Guadeloupe.

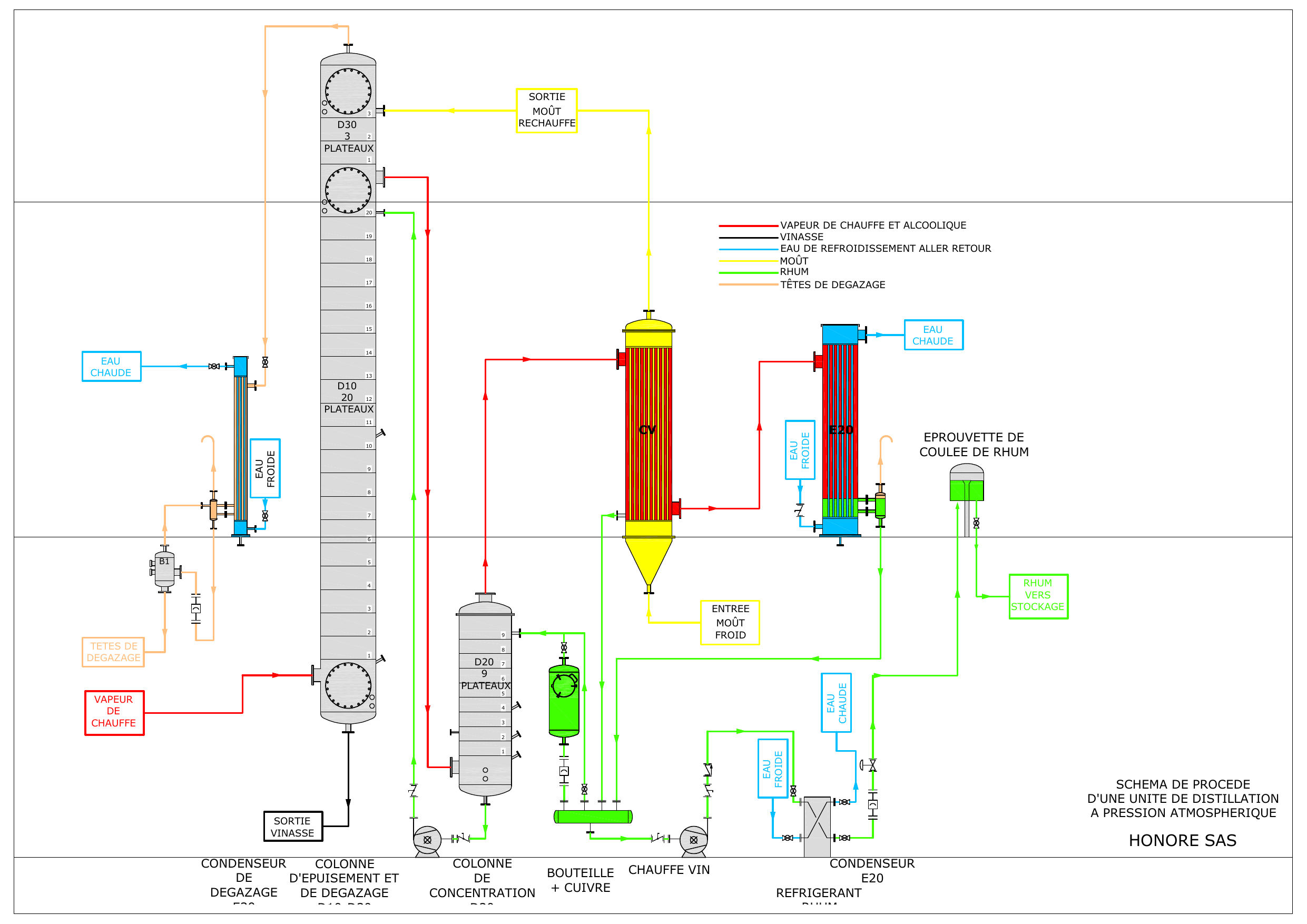

La technique de distillation la plus utilisée pour produire les rhums traditionnels de Guadeloupe est la colonne continue multi-étagée avec reflux (aussi appelée colonne créole). Elle permet de produire des rhums aux profils aromatiques variés. La hauteur de la colonne comme le nombre de plateaux et leur diamètre influent sur le profil aromatique du distillat en sortie, et chaque distillerie peut donc avoir son style propre. La zone d’épuisement est cependant fixée à 15 plateaux minimum (les distilleries guadeloupéennes ont en moyenne 20 plateaux) et la zone de concentration à 50 plateaux maximum (en pratique, de 5 à 9 plateaux sont utilisés). Il n’y a en revanche aucune restriction sur le diamètre des colonnes, et l’IGP n’impose pas le cuivre pour la colonne de concentration.

Le TAV de coulage est fixé à maximum 90%, quel que soit le type d’appareil utilisé.

Nous nous sommes entretenus avec Dominique Honoré, qui a construit des dizaines d’unités de production de rhum avec des colonnes ou des alambics à travers le monde et principalement à Cuba, en Guadeloupe, à Maurice, à la Réunion, au Mexique, en Afrique de l’Est et au Sri Lanka.

Dominique Honoré: Les colonnes les plus récentes sont construites sur le modèle suivant : une section de dégazage à 4 plateaux, une zone d’épuisement (appelée aussi colonne distillatrice/épuratrice) de 20 plateaux et une zone de concentration de 5 à 9 plateaux.

La section de dégazage a pour objectif d’enlever tous les volatils (ammoniac, H2S…) afin qu’ils ne se retrouvent pas dans la section de distillation. Un petit condenseur de dégazage élimine les volatils.

Le moût est dirigé alors vers le plateau supérieur (le 20ème si on a 20 plateaux) de la colonne d’épuisement et descend en croisant la vapeur de chauffe. La séparation des différents composants s’opère. Cette partie de colonne est constituée de plateaux et clapets en inox, de qualité 316L. Des portes de visites permettent la maintenance aisée de chaque plateau. Les clapets assurent un vidange automatique de la colonne lorsqu’on arrête la distillation, évitant ainsi que le moût n’encrasse les plateaux.

« Les colonnes les plus récentes sont construites sur le modèle suivant : une section de dégazage à 4 plateaux, une zone d’épuisement (appelée aussi colonne distillatrice/épuratrice) de 20 plateaux et une zone de concentration de 5 à 9 plateaux. »

Schéma d’une colonne de distillation – Honoré SA

DH: Les vapeurs qui sortent de la tête de la colonne d’épuisement sont dirigées vers la colonne de concentration, qui peut être située au-dessus de la colonne d’épuisement ou déportée, en fonction de la hauteur disponible dans l’atelier. Les plateaux sont fabriqués à partir d’inox et équipés de calottes de diamètre 100 mm. Les plateaux restent toujours noyés d’alcool, ce qui permet d’arrêter ou de redémarrer très facilement l’unité. C’est dans cette partie de la colonne que le « classement » ou « séparation » des différents alcools s’opère. A noter qu’en Martinique, l’AOC impose des plateaux en cuivre pour la colonne de concentration. En Guadeloupe, le choix est laissé à chaque distillerie.

Les vapeurs d’alcool pénètrent ensuite dans le condenseur situé tout en haut de la colonne. Grâce à un système de reflux, une partie de l’alcool qui sort du condenseur est redirigé vers la colonne de concentration par gravitation. Le reflux peut être assimilé à une repasse, l’alcool en phase liquide est renvoyé vers le plateau supérieur de la colonne de concentration pour en améliorer sa qualité.

Sur la colonne de concentration, on peut avoir des tirages sur différents plateaux, ou tout simplement en tête. Plus on « tire » bas, c’est-à-dire sur les plateaux inférieurs, plus le TAV descend, et plus on charge en TNA. Chaque maître distillateur a sa propre technique.

L’alcool distillé est alors dirigé vers le bac journalier.

« Sur la colonne de concentration, on peut avoir des tirages sur différents plateaux, ou tout simplement en tête. Plus on « tire » bas, c’est-à-dire sur les plateaux inférieurs, plus le TAV descend, et plus on charge en TNA. Chaque maître distillateur a sa propre technique. »

Thierry Heins : Sont-elles fabriquées en cuivre ou en inox ?

DH: L’IG laisse le choix aux distilleries entre l’inox et le cuivre, mais les colonnes les plus récentes ne sont plus construites en cuivre. Le cuivre reste néanmoins un catalyseur essentiel. Pour permettre un contact avec les ions cuivre à un moment du processus, ces colonnes sont équipées d’une « bouteille » comportant des éléments de cuivre, qui est située sur la conduite de reflux.

Aujourd’hui, on ne fabrique plus de colonnes « tout cuivre ». Le cuivre produit aujourd’hui par les industriels est d’une qualité ultra pure. Il est très sensible à l’acidité du moût et à l’alcool. Auparavant, les colonnes en cuivre étaient constituées d’un alliage de cuivre, de zinc, de plomb, et d’antimoine. Aujourd’hui, on ne fabrique plus ce type d’alliage moins sensible à la corrosion.

TH : La législation à l’exportation des spiritueux va devenir de plus en plus contraignante, et spécialement pour la teneur résiduelle en carbamate d’éthyl et le cuivre. Les producteurs qui travaillent avec des colonnes « tout cuivre » ne seront-ils pas confrontés à des difficultés à l’exportation ?

DH: il est assez commun dans le monde de la distillation de considérer que les alambics et colonnes en cuivre produisent des alcools de meilleure qualité. C’est le folklore de l’alambic, mais c’est complètement faux. D’autant plus que les alcools contiennent en final beaucoup de cuivre considéré comme toxique, par effet d’entraînement. Sans parler du cuivre que l’on peut retrouver dans les vinasses, avec un risque d’accumulation dans les sols. La législation à l’exportation des spiritueux va devenir de plus en plus contraignante (les USA et le Canada sont devenus très exigeants en la matière) et va forcer les producteurs à revoir leurs ateliers de distillation afin de réduire drastiquement le taux de cuivre et de carbamate (un sous-produit de la fermentation considéré comme toxique). Ou à trouver des solutions pour éliminer ce cuivre. Ces spiritueux « cuivrés » sont généralement filtrés sur des résines cations-anions ou charbons actifs, mais personne n’en parle. Car la filtration n’est pas aussi sélective qu’on le voudrait, et des arômes sont perdus. Sinon, pourquoi brandir si souvent cet argument marketing de spiritueux non filtré… Les USA et le Canada sont devenus très restrictifs sur ces deux résidus. Le cuivre dans les appareils de distillation doit être limité au strict nécessaire.

« La législation à l’exportation des spiritueux va devenir de plus en plus contraignante et va forcer les producteurs à revoir leurs ateliers de distillation afin de réduire drastiquement le taux de cuivre et de carbamate »